Виробництво електрощитового обладнання

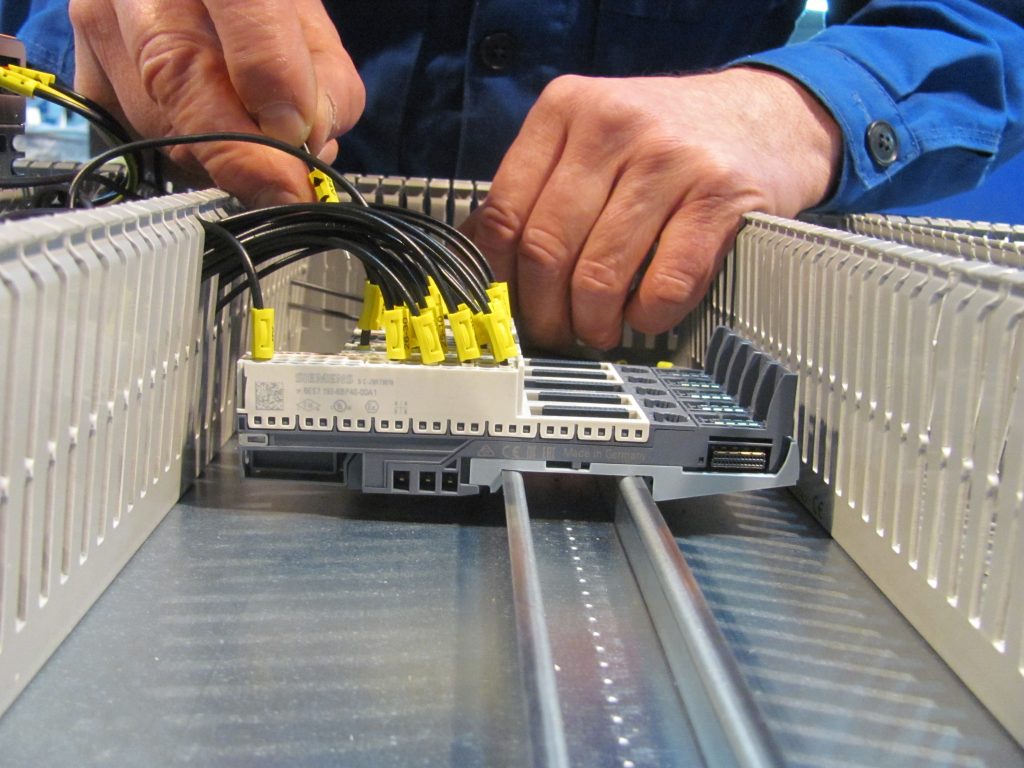

Виробнича частина компанії «Концерн «Ксімекс» відіграє особливу роль, оскільки втілює в матерії потреби замовника, інженерно-творчо втілені на «папері» нашими конструкторами. Чим складніше, новаторське або масштабне завдання ставиться, тим вищий рівень відповідальності лягає на наших конструкторів і монтажників.

Дотримуючись принципів, «Якщо хочеш зробити добре, зроби це сам» і «Якщо завдання не суперечить законам фізики – ми її вирішимо», наша компанія поетапно і цілеспрямовано розвивала власні виробничі потужності, починаючи з 1998 року, і на сьогоднішній день реалізувала більше 1200 проектів різного призначення і складності. В основі наших проектів лежить обладнання провідних світових виробників, зокрема, нашого головного партнера компанії Schneider Electric.

На виробничих і складських площах більш 2000 м. кв. сьогодні працюють кілька десятків висококваліфікованих і досвідчених працівників, які мають всі необхідні допуски і сертифікати.

Це дозволяє нам випускати електрощитове обладнання різних призначень, починаючи від щитів ВРУ і АВР для житлового сектора до силових розподільних щитів на струми до 7300А для промисловості, щитів спеціальних призначень, виконуваних відповідно до галузевих стандартів, для морських застосувань і щитів власних потреб підстанцій, в тому числі АЕС.

Для отримання продукції необхідної якості, ми використовуємо метали провідних європейських виробників. В основі будь-якого силового розподільного щита завжди присутня струмопровідна частина електричного кола. Ми використовуємо виключно висококласну електролітичну безкисневу мідь класом чистоти 99,9%. Крім того, для обробки такого матеріалу використовуємо спеціалізоване гідравлічне обладнання від провідних компаній, таких як Alfra і ERICO.

НАДІЙНІСТЬ ЯК КЛЮЧОВИЙ ФАКТОР

Сучасні електроприймачі, незалежно від сфери діяльності (житлові, промислові або об’єкти інфраструктури), вимагають надійності і гарантії стабільності мережі живлення, яка в основному характеризується чистотою напруги живлення, безперебійною її подачею і гарантованим захистом споживача від зовнішніх факторів.

Це вкрай важливий аспект, оскільки більшість аварій і неполадок припадає саме на ту частину ланцюга, яка є останньою ланкою. Саме ці ділянки вимагають наявності надійного захисного і комутаційного устаткування, встановленого в такі ж надійні і перевірені технічними лабораторіями конструктивні рішення.

У зв’язку з цим, проектування, випуск і налагодження надійних електророзподільних щитів і шаф управління, адаптованих під потрібні завдання не є чисто формальним і простим рішенням. «Гаражна збірка» такого роду обладнання не дає захисту кінцевого споживача (електроприймача), з високим ступенем ймовірності не здатна локалізувати аварію і більш того, наступний по етапу захистів апарат і пристрій (електрощит) може не відпрацювати коректно і не відсіче аварійну ділянку, що призведе до негативних наслідків як для інших споживачів, так і для себе самого в цілому.

Найчастіше, неправильна робота та неузгодженість ланцюгів захистів по всій ділянці лінії, знаходить «вузьке», більш слабке місце, яким може бути саме цей «гаражний щит», надалі стає осередком поширення аварії або пожежі як у будинку, так і на підприємстві.

Ліцензійне обладнання захисту, розподілу і управління – це гарантія стабільності і надійності будь-якого промислового або житлового будинку, а комплексне рішення з застосуванням захистів від ураження електричним струмом – це гарантія збереження людського життя. Наш досвід дозволяє нам з упевненістю заявляти, що ми здатні професійно вирішувати такі завдання.

КОНТРОЛЬ ЯКОСТІ ЯК ГАРАНТІЯ НАДІЙНОСТІ І ДОВГОВІЧНОСТІ

Починаючи з 2003 року, на нашому підприємстві діє і постійно вдосконалюється система контролю якості, що поєднується з сучасними методами виробництва. Щорічно проводяться аудиторські перевірки незалежними фахівцями однієї з провідних європейських компаній зі світовим ім’ям, які підтверджують високий рівень культури виробництва. Це дозволяє нам випускати продукцію в термін і з необхідним рівнем якості.

Вся продукція, що надходить на виробничу дільницю, піддається ретельній перевірці. Апарати захисту і комутації перевіряються на цілісність, працездатність і відповідність заявленим електричним характеристикам. Перевірка апаратів відбувається не тільки по ланцюгах управління, а й навантаженням первинними струмами. Навантажувальні стенди підприємства дозволяють провести комплексні перевірки струмами до 16000 А. Оболонки електричних шаф, всі комплектуючі необхідні для збірки, панелі і механічні частини проходять первинну перевірку на відсутність зовнішніх пошкоджень, а рухомі частини на механічну працездатність.

Прилади вимірювання, індикації та обліку після вхідного контролю передаються на перевірку до органів метрології для проходження атестації і отримання підтверджуючих документів. Виявлення елементів, які задовольняють, заявлені заводом-виробником, характеристики, відправляються з рекламацій виробнику для заміни на кондиційні. Даний етап перевірки є дуже важливим на цій стадії, тому що виявлені недоліки в комплектації і працездатності отриманого обладнання не можуть зіграти негативну роль у зриві термінів виходу готової продукції. До виходу готового виробу все обладнання з рекламацій надходить на виробництво і піддається новим випробуванням.

У процесі збірки виробів, департамент технічного контролю (ТК) постійно знаходиться на ділянці збірки, вносить виявлені зауваження в лист контролю якості в процесі збірки. Департамент ТК приймає готовий виріб із зони монтажу тільки в тому випадку, якщо всі виявлені зауваження в процесі збірки були усунені, позначки про усунення внесено особою, що здійснює збірку даного виробу. На підприємстві постійно діє система KPI (Key Performance Indicator), тобто всі виявлені зауваження в процесі складання фіксуються в окремому журналі реєстрації.

Дана методика реєстрації дозволяє визначити ступінь професійної підготовки фахівців, акцентувати увагу на повторюваних помилках, вжити заходів до усунення останніх. Персонал конструкторського відділу та монтажної дільниці проходить постійні навчання і вдосконалення як на території України, так і на європейських заводах і навчальних центрах. Набутий досвід європейських колег впроваджується на виробництві та в інженерних напрямках.

Готова і перевірена на етапі збірки продукція (електричний щит), надходить в зону приймально-здавальних випробувань. Доступ персоналу, який бере участь в збірці даного виробу стає строго обмеженим. За перевірку беруться фахівці департаменту технічного контролю. Перевірка готового виробу на відповідність конструкторської документації, комплектність, цілісність силових і контрольних ланцюгів, комплекс перевірок з подачею підвищеної напруги, перевірка відповідності заявлених ступеням захисту (IP), подача напруги і імітація всіляких відхилень від стандартних, відстеження дій автоматики і вихідних параметрів в залежності від вхідних даних.

Регулювання апаратів захисту на необхідні значення спрацьовування пристроїв захисту, прив’язка систем управління щита до необхідних параметрів вхідних значень. Остаточна перевірка роботи всіх елементів входять до складу готового виробу і оформлення протоколу проведення випробувань з відміткою про проходження або поверненню на доопрацювання обладнання. Тільки позитивно пройдені перевірку вироби дозволяються до упаковки і переміщення у транспортувальну зону.

Наявність власної атестованої електротехнічної лабораторії і залучення останньої до процесу випробувань в зоні приймально-здавальних випробувань, дозволяє нам законно видавати протоколи заводських випробувань.

Всі вироби, що пройшли збірку і отримали позитивний висновок департаменту ТК на можливість упаковки і відвантаження, проходять етап контрольного зважування і упаковки. Всі габаритні вироби, призначені для поставки в роздільному стані, упаковуються і зважуються окремими вантажними місцями.

Комплект поставляється вироби такого типу супроводжується пакувальним листом, що містить перелік усіх окремо відвантажених одиниць виробу, інструкціями з монтажу на об’єкті, допоміжними елементами фіксації на час транспортування і додатковими пакувальними захисними елементами. Комплектність і склад упаковки залежить від способу поставки (транспортування), можливих варіантів зберігання на будівельних майданчиках або транспортних контейнерах.

Навантаження й поставка обладнання виконується у чітко встановлені Договором терміни. Упаковка, маркування, навантаження в транспортні засоби, а також фіксація в вантажних транспортних відсіках повністю контролюється відділом логістики. Якщо є така можливість, в точці розвантаження присутній представник нашої компанії.

У разі монтажу на об’єкті обладнання сторонньою монтажної компанією, наша фірма надає послуги з проведення шеф-монтажних робіт. Група наших фахівців присутня на будівельному майданчику, контролює процес монтажу і підключення щита. Здійснює технічні консультації і вносить рекомендації для дотримання всіх моментів цілісної збірки готового виробу. Здійснює фінальний контроль правильності збірки і підключення щита на об’єкті. Присутня під час першого пуску. Встановлює щит на гарантійне обслуговування.